|

|

|

|

Межотраслевая Интернет-система поиска и синтеза физических принципов действия преобразователей энергии

|

Общий каталог эффектов

| Изменение давления в камере от расхода топлива. |

|

Низкочастотные колебания в камере ЖРД. Связь изменения давления в камере от расхода топлива.

Анимация

Описание

Колебания низкой частоты возникают главным образом в результате взаимодействия камеры двигателя с системой топливоподачи. Камера при этом служит либо усилителем мощности колебаний, либо вместе с системой подачи образует автоколебательный контур. Основной причиной этих колебаний является временное запаздывание превращения жидкого топлива в газообразные продукты сгорания, т. е. наличие конечного времени преобразования τn. это значит, что каждая порция топлива, попадая в камеру, сгорает не мгновенно, а по истечении некоторого малого, но конечного промежутка времени τn. Наличие τn приводит к тому, что при изменении расхода жидкого топлива давление в камере принимает значение, соответствующее изменённому расходу, не сразу, не мгновенно, а через τn секунд. Таким образом, в ЖРД между расходом топлива и давлением в камере существует обратная связь, причём эта связь является запаздывающей. Для систем с запаздывающей обратной связью стационарный режим при определённых сочетаниях величины и вида запаздывания, величины обратной связи и значений других параметров системы может быть неустойчивым. В таких системах без воздействия внешних периодических сил возможно установление колебательных режимов.

Рассмотрим процесс установления колебаний в двигателе самой простейшей схемы – в однокомпонентном ЖРД с баллонной подачей топлива и короткими трубопроводами. Чтобы исключить влияние процессов в системе подачи на процесс в камере, будем полагать, что давление перед форсунками поддерживается постоянным (ρф=const) и горение топлива описывается ступенчатой кривой выгорания, которая показывает, что каждая поступающая в камеру порция топлива некоторое время (условное τn) не горит, а затем мгновенно превращается в конечные продукты реакции. Согласно этой схеме в камере в каждый момент сгорают те порции топлива, которые поступили в неё τn секунд назад. Предположим, что в некоторый момент времени t1 в результате каких-либо случайных причин давление в камере упало и стало равно рк1<pк.ст. При этом перепад давления на форсунках ∆ρф сразу же возрастёт и станет равным ∆ρф1>∆ρф.ст. Но так как Gф~(∆ρф)1/2, то расход топлива также мгновенно увеличится и станет равным Gф1>Gф.ст. Увеличение расхода жидкого топлива приведёт к возрастанию давления в камере. Однако это произойдёт не сразу, а по истечении времени τn, когда из избыточного количества топлива (∆Gф=Gф1–Gф.ст.) образуются газообразные продукты сгорания. Следовательно, через τn секунд давление в камере, являющееся функцией от Gф1>Gф.ст., достигнет значения рк2>pк.ст., а перепад давления на форсунках мгновенно уменьшится до ∆рф2<∆pф.ст. с уменьшением ∆рф2 мгновенно сократится и расход топлива до Gф2<Gф.ст. Но, как и в предыдущем случае, уменьшение расхода жидкого топлива повлияет на давление в камере только через τn секунд. По истечении этого времени давление в камере, определяемое значением Gф2<Gф.ст., упадёт до рк3<pк.ст. и цикл колебания завершится. Далее этот процесс начнёт повторяться и, следовательно, возникшие в камере колебания давления в принципе могут самоподдерживаться.

Неустойчивое горение в ЖРД является нежелательным явлением, так как оно приводит к разрушению конструкции, что в конечном счёте снижает надёжность двигателя. Неустойчивость горения возникает в результате взаимодействия между процессом горения и динамическими процессами течения в двигателе. Анализ опытных фактов указывает на то, что неустойчивое горение в ЖРД является автоколебательным процессом, совершаемым в автоколебательной системе : камера сгорания и зона горения.

Принципиальная схема автоколебательного контура показана на рисунке 1:

Схема автоколебательного контура:

Рис.1

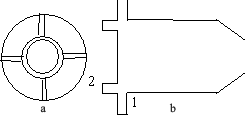

Конфигурация перегородок(а) и щелей(б): 1 - радиальная щель ; 2 - продольная щель.

Рис.2

Имеется два основных метода подавления высокочастотной неустойчивости :

1. Изменение процесса горения в направлении ослабления обратного воздействия волн давления на количество энергии дополнительно выделяемой при горении топлива.

2. Увеличение мощности демпфирующих процессов с целью поглощения колебательной энергии.(акустические методы подавления колебаний)

Среди этих методов антипульсационные перегородки(см. рис. 2) наиболее эффективный способ повышения устойчивости горения в ЖРД по отношению к тангенциальным и радиальным модам поперечных колебаний. Однако перегородки не позволяют повысить устойчивость камеры по отношению к продольным колебаиям. При конструировании антипульсационных перегородок необходимо учитывать уменьшение полноты сгорания, а также вопросы охлаждения перегородок.

Ко второй категории методов подавления колебаний относятся различные демпфирующие устройства, т. е. акустические поглотители. Конструктивно они могут быть выполнены либо в виде перфорированной стенки либо трубок определённой длины. Проблема охлаждения перфорированной стенки – важный фактор сдерживающий внедрение поглотителей.

Одним из перспективных устройств подавления колебаний является акустическая щель(см. рис. 2). Многие испытания[ показывают, что акустические щели обеспечивают достаточное демпфирование колебаний и могут применяться для подавления неустойчивости горения. Проблемы охлаждения стенок акустической щели практически не существует из-за того, что она размещается в относительно холодной зоне у форсуночной головки. Однако имеющийся опыт практического применения акустических щелей пока не достаточен для разработки исчерпывающих рекомендаций по их конструированию. Для этого нужны более глубокие теоретические исследования акустических щелей, нелинейных режимов работы поглотителей и оптимальной формы поглотителей в условиях камеры сгорания.

Ключевые слова

Области техники и экономики

Применение эффекта

Колебания, возникающие в сплошных средах, могут интенсифицировать ряд процессов, происходящих в промышленных установках. Известно, что в колеблющихся потоках происходит существенное ускорение различных тепломассообменных процессов (смесеобразования, испарения, теплопередачи от газа к стенкам, теплообмена при взаимодействии потока с нагретыми телами и т.д.), улучшается агломерация частиц и коагуляция аэрозолей. При вибрационном горении, кроме того, происходит движение совершают продукты сгорания в резонансной трубе –«горле» резонатора.

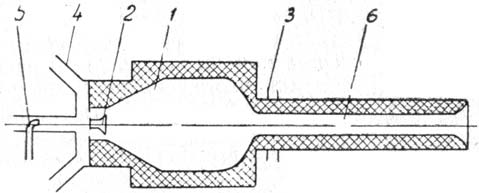

Широкое применение получили устройства, состоящие из двух труб, одна из которых, более широкая и короткая, является камерой сгорания, другая – резонансной трубой. Одна из таких установок изображена на рисунке 1:

Камера вибрационного горения:

Рис.1

1 – головная часть камеры; 2 – стабили-

затор; 3 – ввод вторичного воздуха; 4 – ввод первичного воздуха; 5 – форсунка;

6 – резонансная труба.

Аналогичными устройствами являются труба Шмидта, камеры вибрационного горения, разработанные Ю.Л. Бабкиным, Ф. Рейнстом и др., которые отличаются способом подачи топлива и воздуха, некоторыми особенностями смесеобразования, воспламенения и стабилизации пламени.

В короткой камере сгорания, поперечный размер которой соизмерим с диаметром резонансной трубы, продольные колебания газа будут почти такие же, как в трубе, закрытой на входе и открытой на выходе.В качестве примера приводится устройство (рис.2), состоящее из двух последовательно соединенных труб с аэродинамическими клапанами на входе. Вследствие колебаний в камере сгорания создается избыточное давление, а на выходе – поток горячего газа. Акустические возмущения в таких установках распространяются так же, как в двух последовательно соединенных трубах.

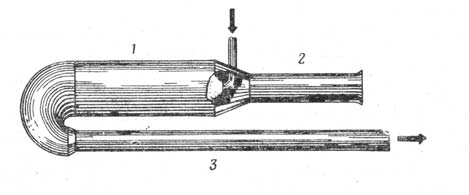

Пульсирующий реактивный двигатель с задним положением воздушного входа:

Рис.2

1 – камера сгорания; 2 – аэродинамический клапан; 3 – выхлопное сопло.

Пульсации давления, возникающие при вибрациях насосов:

Быстроизменяющиеся механические, гидравлические и газодинамические силы, действующие в газогенераторе и камере сгорания ЖРД вызывают появление вибраций элементов системы подачи топлива. Вибрации, в свою очередь, порождают и усиливают пульсации в гидравлических и газовых трактах и соответствующие изменения параметров рабочего процесса в агрегатах. Вынужденные колебания жидкости могут приводить к различным нежелательным и даже опасным явлениям: нарушению управляемости двигателей и ракет, кавитационному срыву работы насосов, неравномерности подачи жидкости потребителям, потере устойчивости рабочего процесса в огневых агрегатах и др.

Реализации эффекта

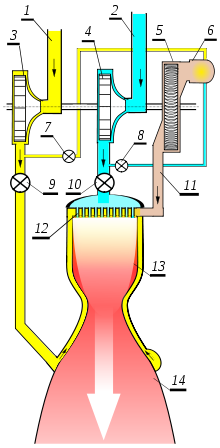

На рисунке 1 схематически представлено устройство ЖРД. Компоненты топлива — горючее (1) и окислитель (2) поступают из баков на центробежные насосы (3,4), приводимые в движение газовой турбиной (5). Под высоким давлением компоненты топлива поступают на смесительную головку (12) — узел, в котором размещены форсунки, через которые компоненты нагнетаются в камеру сгорания (13), перемешиваются и сгорают, образуя нагретое до высокой температуры газообразное рабочее тело, которое, рсширяясь в сопле, совершает работу и преобразует внутреннюю энергию газа в кинетическую энергию его направленного движения. Через сопло (14) газ истекает с большой скоростью, сообщая двигателю реактивную тягу.Топливная система ЖРД включает в себя все элементы, служащие для подачи топлива в камеру сгорания — топливные баки, трубопроводы, турбонасосный агрегат (ТНА) — узел, состоящий из насосов и турбины, смонтированных на едином валу, смесительная головка, и клапаны, регулирующие подачу топлива. Насосная подача топлива позволяет создать в камере двигателя высокое давление, от десятков атмосфер до 250ат (ЖРД 11Д520 РН Зенит). Высокое давление обеспечивает большую степень расширения рабочего тела, что является предпосылкой для достижения высокого значения удельного импульса. Кроме того, при большом давлении в камере сгорания достигается лучшее значение тяговооружённости двигателя — отношения величины тяги к весу двигателя. Чем больше значение этого показателя, тем меньше размеры и масса двигателя (при той же величине тяги), и тем выше степень его совершенства. Преимущества насосной системы особенно сказываются в ЖРД с большой тягой — например, в двигательных установках ракет-носителей.

Схема двукомпонентного ЖРД:

Рис.1

1 — магистраль горючего, 2 — магистраль окислителя, 3 — насос горючего, 4 — насос окислителя, 5 — турбина

6 — газогенератор, 7 — клапан газогенератора (горючее), 8 — клапан газогенератора (окислитель)

9 — главный клапан горючего, 10 — главный клапан окислителя, 11 — выхлоп турбины

12 — смесительная головка, 13 — Камера сгорания, 14 — сопло.

Литература

1.М. С. Натанзон, Неустойчивость горения, Машиностроение, Москва, 1986

1.М. С. Натанзон, Неустойчивость горения, Машиностроение, Москва, 1986

2.Е. В. Лебединский, М. С. Натанзон, М. В. Никифоров, Экспериментальный метод определения динамических свойств газовых потоков 1982 г.

2.Е. В. Лебединский, М. С. Натанзон, М. В. Никифоров, Экспериментальный метод определения динамических свойств газовых потоков 1982 г.

3.Неустойчивость горения в ЖРД / Под ред. Д.Т. Харье и Ф.Г. Рирдона. М.: Мир, 1975. 869 с.

3.Неустойчивость горения в ЖРД / Под ред. Д.Т. Харье и Ф.Г. Рирдона. М.: Мир, 1975. 869 с.

Ракетно-артиллерийское вооружение

Ракетно-артиллерийское вооружение Воздушный транспорт

Воздушный транспорт Технологии взрывчатых веществ и средств химической защиты

Технологии взрывчатых веществ и средств химической защиты Космическая техника и ракетостроение

Космическая техника и ракетостроение Авиастроение

Авиастроение Двигателестроение

Двигателестроение Электрические аппараты

Электрические аппараты Электрические машины

Электрические машины

![]() 1.М. С. Натанзон, Неустойчивость горения, Машиностроение, Москва, 1986

1.М. С. Натанзон, Неустойчивость горения, Машиностроение, Москва, 1986

![]() 2.Е. В. Лебединский, М. С. Натанзон, М. В. Никифоров, Экспериментальный метод определения динамических свойств газовых потоков 1982 г.

2.Е. В. Лебединский, М. С. Натанзон, М. В. Никифоров, Экспериментальный метод определения динамических свойств газовых потоков 1982 г.

![]() 3.Неустойчивость горения в ЖРД / Под ред. Д.Т. Харье и Ф.Г. Рирдона. М.: Мир, 1975. 869 с.

3.Неустойчивость горения в ЖРД / Под ред. Д.Т. Харье и Ф.Г. Рирдона. М.: Мир, 1975. 869 с.