|

|

|

|

Межотраслевая Интернет-система поиска и синтеза физических принципов действия преобразователей энергии

|

Общий каталог эффектов

| Плазменная горелка |

|

Преобразователь энергии электрического тока в тепловую энергию плазменной струи

Описание

Плазменная горелка (ПГ) является преобразователем энергии электрического тока в тепловую энергию плазменной струи (см. рисунок 1). Максимальная температура плазменного факела горелки составляет около 6000 градусов.

Общий вид плазменной горелки и блока питания

Рис.1.

Принцип действия ПГ основан на использовании струи ионизированного газа - плазмы, которая содержит электрически заряженные частицы и способного проводить электрический ток.

Плазменный газ образуется за счет разложения рабочей жидкости, которая заправляется в горелку, под действием значительного повышения температуры в электрической дуге между катодом 1 и соплом 2 (рисунок 2). Энергия плазменной струи зависит от тока дуги, напряжения и расхода плазменного газа.

Напряжение на электрод-катод 1 относительно заземленного сопла-анода 2 подается от источника питания.

Общий вид плазменной горелки и блока питания. Цифрами обозначены: 1 – катод, 2 – сопло-анод, 3- завихритель, 4 – корпус, 5 – испаритель.

Рис.2.

Возбуждение электрической дуги производят кратковременным прижатием рабочего конца электрода-катода 1 к соплу-аноду 2. При отпускании кнопки происходит разрыв контакта электрод-катод 1 - сопло-анод 2, и между ними возбуждается электрическая дуга. Энергия, выделяемая на электроде-катоде 1 и сопле-аноде 2 при протекании тока в дуге, разогревают их, и тепло через теплопроводные элементы конструкции передается рабочей жидкости, находящейся внутри горелки.

Рабочая жидкость превращается в пар, создается избыточное давление, под действием которого пар проходит в разрядную камеру и далее выходит через отверстие сопла-анода 2, стабилизируя при этом дугу и одновременно охлаждая электрод-катод1 и сопло-анод 2.

Оптимальный зазор между электродом-катодом 1 и соплом-анодом 2 подбирают для конкретного режима работы горелки.

Требуемый режим использования аппарата устанавливается путем изменения выходного тока источника питания.

Ключевые слова

Области техники и экономики

Применение эффекта

Плазменная горелка может быть использована для выполнения многих операций, где требуется высокая температура воздействия на материал. Ниже приводятся самые распространенные области применения ПГ.

- резка заготовок и деталей из чугуна, стали и сплавов из цветных металлов. Возможность обработки тугоплавких материалов органического и неорганического происхождения (кварцевое стекло, базальт, кварц, гранит, мрамор, бетон и пр.);

- пайка мягкими и твердыми припоями с низкой и высокой температурой плавления;

- сварка-пайка изделий из цветных металлов;

- сварка конструкционных, легированных, нержавеющих сталей, а также цветных металлов и их сплавов;

- плавление небольшого количества металла в тиглях;

- поверхностная термообработка.

Гибридная лазерно-плазменная сварка – это способ сварки, при котором формирование сварочной ванны происходит при одновременном действии луча лазера и плазменной струи.

При плазменной обработке источником тепла служит плазменная струя – поток ионизированных частиц, обладающих высокой энергией.

Плазменной струей принято называть сжатый дуговой разряд с интенсивным плазмообразо-ванием. Плазменная дуга может быть прямого и косвенного действия. В первом случае анодом слу-жит изделие, и столб дуги в этих случаях часто называют "проникающей дугой", а также дугой прямого действия. Если анодом служит сопло, которое конструктивно может совпадать с каналом плазменной головки, то источник теплоты становится независимым от изделия со струёй плазмы, выделенной из столба дуги в виде факела. Такую дугу называют дугой косвенного действия или просто плазменной струей.

Преимущества плазменной сварки состоят в следующем :

1. По сравнению с аргонодуговой плазменная сварка отличается более стабильным горением дуги, при этом обеспечивается более равномерное проплавление кромок.

2. По проплавляющей способности плазменная дуга занимает промежуточное положение между электронным лучом и дугой, горящей в аргоне.

3. Способ дуги и струя плазмы имеют цилиндрическую форму, поэтому площадь поверхно-сти металла, через которую осуществляется теплопередача, не зависит от расстояния между элек-тродом горелки и изделием.

4. Благодаря цилиндрической форме столба дуги плазменно-дуговая сварка менее чувстви-тельна к изменению длины дуги, чем аргонодуговая. Плазменная сварка позволяет иметь практиче-ски постоянный диаметр пятна и дает возможность стабилизировать проплавление основного метал-ла.

Плазменная сварка, также как и многие другие методы сварки, наряду с преимуществами имеет и свои недостатки:

1. Недостаточная плотность мощности в зоне обработки.

2. Невозможность достичь стабилизации дуги при высоких скоростях сварки.

Реализации эффекта

Для реализации данного устройства необходимо создание установки, схема которой приведена на рисунке 1.

Схема плазменной горелки. 1 – катод, 2 – сопло-анод, 3- завихритель, 4 – корпус, 5 – испаритель

Рис.1.

Возбуждение электрической дуги производят кратковременным прижатием рабочего конца электрода-катода 1 к соплу-аноду 2. При отпускании кнопки происходит разрыв контакта электрод-катод 1 - сопло-анод 2, и между ними возбуждается электрическая дуга. Энергия, выделяемая на электроде-катоде 1 и сопле-аноде 2 при протекании тока в дуге, разогревают их, и тепло через теплопроводные элементы конструкции передается рабочей жидкости, находящейся внутри горелки.

Плазматрон, плазмотрон, плазменный генератор - газоразрядное устройство для получения «низкотемпературной» (Т » 104 К) плазмы.

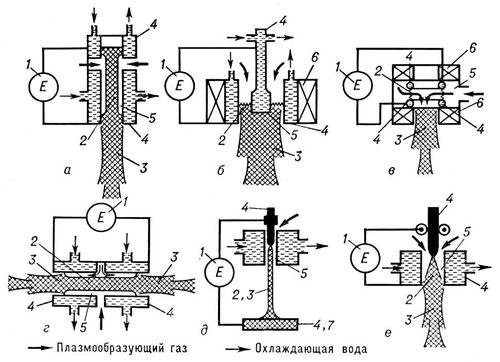

Дуговой Плазматрон постоянного тока состоит из следующих основных узлов: одного (катода) или двух (катода и анода) электродов, разрядной камеры и узла подачи плазмообразующего вещества; разрядная камера может быть совмещена с электродами - так называемыми Плазматрон с полым катодом. (Реже используются дуговые Плазматрон, работающие на переменном напряжении; при частоте этого напряжения » 105 Гц их относят к ВЧ плазматронам.) Существуют дуговые Плазматрон с осевым и коаксиальным расположением электродов, с тороидальными электродами, с двусторонним истечением плазмы, с расходуемыми электродами (рис. 1) и т.д. Отверстие разрядной камеры, через которое истекает плазма, называется соплом Плазматрон (в некоторых типах дуговых Плазматрон границей сопла является кольцевой или тороидальный анод). Различают две группы дуговых Плазматрон- для создания внешней плазменной дуги (обычно называется плазменной дугой) и плазменной струи. В Плазматрон 1-й группы дуговой разряд горит между катодом Плазматрона и обрабатываемым телом, служащим анодом. Эти Плазматроны могут иметь как только катод, так и второй электрод - вспомогательный анод, маломощный разряд на который с катода (кратковременный или постоянно горящий) «поджигает» основную дугу. В Плазматроны 2-й группы плазма, создаваемая в разряде между катодом и анодом, истекает из разрядной камеры в виде узкой длинной струи.

Схема дуговых плазматронов: а - осевой; б - коаксиальный; в - с тороидальными электродами; г - двустороннего истечения; д - с внешней плазменной дугой; е - с расходуемыми электродами (эрозионный); 1 - источник электропитания; 2 - разряд; 3 - плазменная струя; 4 - электрод; 5 - разрядная камера; 6 - соленоид; 7 - обрабатываемое тело.

Рис.1.

Стабилизация разряда в дуговых Плазматронах осуществляется магнитным полем, потоками газа и стенками разрядной камеры и сопла. Один из распространённых способов магнитной стабилизации плазменноструйных Плазматрон с анодом в форме кольца или тора, коаксиального катоду, состоит в создании (с помощью соленоида) перпендикулярного плоскости анода сильного магнитного поля, которое вынуждает токовый канал дуги непрерывно вращаться, обегая анод. Поэтому перемещаются по кругу анодные и катодные пятна дуги, что предотвращает расплавление электродов (или их интенсивную эрозию, если они выполнены из тугоплавких материалов).

К числу способов газовой стабилизации, теплоизоляции и сжатия дуги относится так называемая «закрутка» - газ подаётся в разрядную камеру по спиральным каналам, в результате чего образуется газовый вихрь, обдувающий столб дуги и генерируемую плазменную струю: слой более холодного газа под действием центробежных сил располагается у стенок камеры, предохраняя их от контакта с дугой. В случаях, когда не требуется сильного сжатия потока плазмы (например, в некоторых Плазматрон с плазменной дугой, используемых для плавки металла; см. Плазменная печь), стабилизирующий газовый поток не закручивают, направляя параллельно столбу дуги, и не обжимают соплом (катод располагают на самом срезе сопла). Очень часто стабилизирующий газ одновременно является и плазмообразующим веществом. Применяют также стабилизацию и сжатие дуги потоком воды (с «закруткой» или без неё).

Плазма дуговых Плазматрон неизбежно содержит частицы вещества электродов вследствие их эрозии. Когда этот процесс по технологическим соображениям полезен, его интенсифицируют (Плазматрон с расходуемыми электродами); в др. случаях, напротив, минимизируют, изготовляя электроды из тугоплавких материалов (вольфрам, молибден, спец. сплавы) и (или) охлаждая их водой, что, кроме того, увеличивает срок службы электродов. Более «чистую» плазму дают ВЧ плазматроны.

Плазматрон с плазменной струёй обычно используют при термической обработке металлов, для нанесения покрытий, получения порошков с частицами сферической формы, в плазмохимической технологии и пр.; Плазматрон с внешней дугой служат для обработки электропроводных материалов; Плазматрон с расходуемыми электродами применяют при работе на агрессивных плазмообразующих средах (воздухе, воде и др.) и при необходимости генерации металлической, углеродной и т.д. плазмы из материала электродов (например, при карботермическом восстановлении руд).

Мощности дуговых Плазматронов 102-107 Вт; температура струи на срезе сопла 3 000-25 000 К; скорость истечения струи 1-104 м/сек; промышленное КПД 50-90%; ресурс работы (определяется эрозией электродов) достигает несколько сотен ч, в качестве плазмообразующих веществ используют воздух, N2, Ar, H2, NH4, O2, H2O, жидкие и твёрдые углеводороды, металлы, пластмассы.

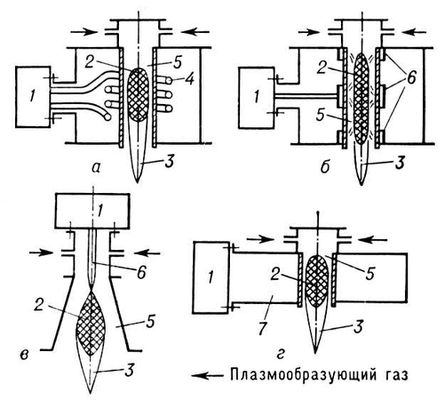

Высокочастотный Плазматрон включает: электромагнитную катушку-индуктор или электроды, подключенные к источнику высокочастотной энергии, разрядную камеру, узел ввода плазмообразующего вещества. Различают индукционные, ёмкостные, факельные (см. Факельный разряд), Плазматрон на коронном разряде и с короной высокочастотной, а также сверхвысокочастотные (СВЧ) Плазматрон (рис. 2). Наибольшее распространение в технике получили индукционные ВЧ плазматроны, в которых плазмообразующий газ нагревается вихревыми токами. Т. к. индукционный высокочастотный разряд является безэлектродным, эти Плазматрон используют для нагрева активных газов (O2, Cl2, воздуха и др.), паров агрессивных веществ (хлоридов, фторидов и др.), а также инертных газов, если к плазменной струе предъявляются высокие требования по чистоте. С помощью индукционных Плазматрон получают тонкодисперсные и особо чистые порошковые материалы на основе нитридов, боридов, карбидов и др. химических соединений. В плазмохимических процессах объём разрядной камеры таких Плазматронов может быть совмещен с реакционной зоной. Мощность Плазматрона достигает 1 МВт, температура в центре разрядной камеры и на начальном участке плазменной струи ~ 104 К, скорость истечения плазмы 0-103 м/сек, частоты - от нескольких десятков тыс. Гц до десятков МГц, промышленное КПД 50-80%, ресурс работы до 3000 ч. В СВЧ плазматроне рабочие частоты составляют тысячи и десятки тыс. МГц; в качестве питающих их генераторов применяются магнетроны. ВЧ плазматроны всех типов, кроме индукционных, применяются (70-е гг. 20 в.) главным образом в лабораторной практике. В ВЧ плазматроне, как и в дуговых, часто используют газовую «закрутку», изолирующую разряд от стенок камеры. Это позволяет изготовлять камеры ВЧ плазматрона из материалов с низкой термостойкостью (например, из обычного или органического стекла).

Схемы высокочастотных плазматронов: а - индукционный; б - ёмкостный; в - факельный; г - сверхвысокочастотный; 1 - источник электропитания; 2 - разряд; 3 - плазменная струя; 4 - индуктор; 5 - разрядная камера; 6 - электрод; 7 - волновод.

Рис.2.

Для пуска Плазматрон, т. е. возбуждения в нём разряда, применяют: замыкание электродов, поджиг вспомогательного дугового разряда, высоковольтный пробой межэлектродного промежутка, инжекцию в разрядную камеру плазмы и др. способы. Основные тенденции развития Плазматрон: разработка специализированных Плазматрон и плазменных реакторов для металлургической, химической промышленностей, повышение мощности в одном агрегате до 1-10 МВт, увеличение ресурса работы и т.д.

Литература

1. Ю. П. Конюшная. Открытия советских ученых. — Ч. 1. — М.: Изд-во МГУ, 1988.

1. Ю. П. Конюшная. Открытия советских ученых. — Ч. 1. — М.: Изд-во МГУ, 1988.

2. Григорьянц А.Г., Шиганов И.Н. Лазерная сварка металлов. – М.: Высшая школа, 1988. 207с.

2. Григорьянц А.Г., Шиганов И.Н. Лазерная сварка металлов. – М.: Высшая школа, 1988. 207с.

3. Дьюли У. Лазерная технология и анализ материалов. - М.: Мир, 1986. 488 с.

3. Дьюли У. Лазерная технология и анализ материалов. - М.: Мир, 1986. 488 с.

4. Григорьянц А.Г. Основы лазерной обработки металлов. М.: Машиностроение,1989. 301 с.

4. Григорьянц А.Г. Основы лазерной обработки металлов. М.: Машиностроение,1989. 301 с.

![]() 1. Ю. П. Конюшная. Открытия советских ученых. — Ч. 1. — М.: Изд-во МГУ, 1988.

1. Ю. П. Конюшная. Открытия советских ученых. — Ч. 1. — М.: Изд-во МГУ, 1988.

![]() 2. Григорьянц А.Г., Шиганов И.Н. Лазерная сварка металлов. – М.: Высшая школа, 1988. 207с.

2. Григорьянц А.Г., Шиганов И.Н. Лазерная сварка металлов. – М.: Высшая школа, 1988. 207с.

![]() 3. Дьюли У. Лазерная технология и анализ материалов. - М.: Мир, 1986. 488 с.

3. Дьюли У. Лазерная технология и анализ материалов. - М.: Мир, 1986. 488 с.

![]() 4. Григорьянц А.Г. Основы лазерной обработки металлов. М.: Машиностроение,1989. 301 с.

4. Григорьянц А.Г. Основы лазерной обработки металлов. М.: Машиностроение,1989. 301 с.