|

|

|

|

Межотраслевая Интернет-система поиска и синтеза физических принципов действия преобразователей энергии

|

Общий каталог эффектов

| Поршневые двигатели |

|

Поршневые двигатели

Описание

Поршневой двигатель — двигатель сгорания, в котором тепловая энергия, образовавшаяся в результате сгорания топлива в замкнутом объёме, преобразуется в механическую работу поступательного движения поршня за счёт расширения рабочего тела (газообразных продуктов сгорания топлива) в цилиндре, в который вставлен поршень.

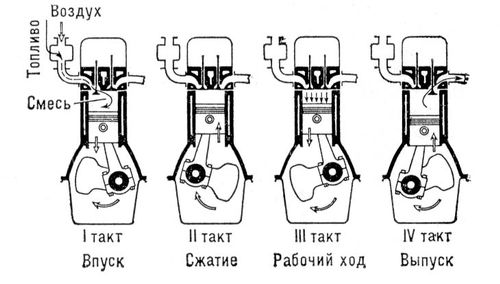

Существует несколько вариантов конструкций поршневого двигателя. Наиболее известным является поршневой двигатель, поступательное движение поршня которого преобразуется во вращательное кривошипно-шатунным механизмом. Именно этот тип двигателя используется в четырехтактном карбюраторном двигателе, рабочий цикл которого совершается за 4 хода поршня (такта), т. е. за 2 оборота коленчатого вала.

При 1-м такте - впуске - поршень движется от верхней мёртвой точки к нижней мёртвой точке (рис.1). Впускной клапан при этом открыт и горючая смесь из карбюратора поступает в цилиндр.

В течение 2-го такта - сжатия - когда поршень движется от нижней к верхней мертвой точке, впускной и выпускной клапаны закрыты и смесь сжимается до давления 0,8—2 Мн/м2 (8—20 кгс/см2). Температура смеси в конце сжатия составляет 200—400°C. В конце сжатия смесь воспламеняется электрической искрой и происходит сгорание топлива. Сгорание имеет место при положении поршня, близком к верхней точке. В конце сгорания давление в цилиндре составляет 3—6 Мн/м2 (30—60 кгс/1см2), а температура 1600—2200°C.

3-й такт цикла - расширение - называется рабочим ходом; в течение этого такта происходит преобразование тепла, полученного от сгорания топлива, в механическую работу.

4-й такт - выпуск - происходит при движении поршня от нижней к верхней мертвой точке при открытом выпускном клапане. Отработавшие газы вытесняются поршнем.

Рабочий цикл 4-тактного карбюраторного двигателя

Рис.1

Недостатками описанного поршнего двигателя являются наличие кривошипно-шатунного механизма, большая масса, достаточно тонкая настройка системы впуска/зажигания, глушителей (например, правильно настроенный резонансный глушитель повышает мощность двигателя до 30%), четырехтактность (из 4 ходов поршня только один является "рабочим", остальные 3 "холостыми") и т.д.

К достоинствам можно отнести тот факт, что поршневые двигатели внутреннего сгорания являются самыми экономичными и простыми из всех типов двигателей, за исключением "экзотических" двигателей, конструкция которых либо слишком сложна для производства (двигатель Стирлинга), либо которые из-за низкого качества современных материалов обладают недопустимо малым ресурсом (роторно-поршневые и некоторые другие).

Ключевые слова

Области техники и экономики

Применение эффекта

Поршневой двигатель внутреннего сгорания сегодня является самым распространённым тепловым двигателем. Он используется для привода средств наземного, воздушного и водного транспорта, боевой, сельскохозяйственной и строительной техники, электрогенераторов, компрессоров, водяных насосов, помп, и прочих машин, как мобильных, так и стационарных, и производится в мире ежегодно в количестве нескольких десятков миллионов изделий.

Мощность поршневых двигателей внутреннего сгорания колеблется в пределах от нескольких ватт (двигатели авиа-, мото- и судомоделей) до 75 000 кВт (судовые двигатели).

В качестве топлива в поршневых двигателях внутреннего сгорания используются:

* жидкости — бензин, дизельное топливо, спирты, биодизель;

* газы — природный газ, водород, газообразные продукты крекинга нефти, биогаз;

* монооксид углерода, вырабатываемый в газогенераторе, входящем в состав топливной системы двигателя, из твёрдого топлива (уголь, торф, древесина).

Реализации эффекта

Создание поршневого двигателя внутреннего сгорания, который был использован для привода воздушного винта, обусловило начальный этап развития авиации, а непрерывное совершенствование винтомоторной силовой установки с поршневым двигателем обеспечивало высокую эффективность авиационной техники при непрерывно возрастающих потребных скоростях и высотах полета.

Мощность Ne передаваемая коленчатым валом поршневого двигателя валу воздушного винта, практически не зависит от скорости полета. Однако мощность, передаваемая винтом летательному аппарату и определяющая силу тяги, – так называемая тяговая мощность NT = NeηB зависит от эффективности работы винта (КПД винта ηB). Воздушный винт работает с высокой эффективностью до скоростей полета, соответствующих числу M = 0.5-0.6, при увеличении скорости полета явления сжимаемости воздуха на концах лопастей винта приводят к значительной потере его эффективности.

Поэтому в связи с увеличением потребной скорости и высоты полета уже в начале 50-х годов проектировщики поршневого двигателя подошли к барьеру по тяговой мощности, т.е. практически исчерпали все возможности совершенствования этого типа двигателей, и дальнейшее повышение скорости и высоты полета летательного аппарата за счет повышения мощности и высотности (обеспечения необходимой мощности с ростом высоты полета) поршневого двигателя стало уже невозможным, поскольку это приводило к недопустимому увеличению массы и габаритов двигателя.

В настоящее время широко применяются в легких и нескоростных самолетах и вертолетах, однако развитие авиакосмической техники с начала 50-х годов характеризуется широким применением реактивных двигателей, тяговая мощность которых не уменьшается с увеличением скорости полета.

Резонансные глушители применяются исключительно на спортивных моторах, предназначенных для установки на гоночные, скоростные или рекордные модели, и расчитаны они для достижения максимальных мощностей и оборотов двигателя, чаще всего в ущерб стабильной работы на переходных режимах.

Применяют две основные разновидности резонансных глушителей: полуволновые резонансные трубы, и четвертьволновые резонансные муффлеры (маффлеры), от английского muffler - глушитель, сурдинка.

Основной принцип работы резонансных глушителей заключается в том, что внутри них возникают сложные акустические колебания, которые при определенных оборотах коленвала приобретают характер стоячих волн, увеличивающих давление в плоскости выхлопного окна и внутри объема цилиндра непосредственно перед окончанием фазы выхлопа (перед закрытием окна поршнем). Это, во-первых, препятствует вытеканию из цилиндра свежей порции горючей смеси, а во-вторых, приводит к ее "утрамбовке", что эквивалентно увеличению наполнения цилиндра горючей смесью, а следовательно, и эффективной мощности двигателя.

Двигатель с полуволновым резонансным глушителем (дудкой)

Рис.1

Двигатель с четвертьволновым муффлером

Рис.2

Резонансные трубы или дудки имеют вытянутую веретенообразную форму, но условно состоят их пяти частей цилиндрической или конусной формы, плавно переходящих одна в другую. Изготавливаются дудки из тонкостенных алюминиевых труб чаще всего раскаткой на фасонных оправках.

Резонансная труба.

Рис.3

Ориентировочные соотношения основных размеров для расчета резонансной трубы: L3 = 0-0,4L2, L4 = 0,15-0,3L7, d3 = 0,3d1, d2/d1= 1,6-3,0 Общая длина трубы от кромки выхлопного окна до середины обратного конуса Lд ~ 34f/n, где f - продолжительность фазы выхлопа, в градусах, n - заданное число оборотов двигателя, в об/мин.

Красной линией показан профиль сечения реальной дудки.

Первая, цилиндрическая часть, непосредственно присоединяемая к выхлопному патрубку двигателя (выпускная труба) служит для точной настройки резонансных характеристик выпускной системы в целом.

Вторая часть, прямой конус, диффузор (иногда эту часть называют - мегафон), обеспечивает условие плавного расширения выхлопных газов, что необходимо для уменьшения турбулентных потерь, формирования плоского фронта расширяющихся газов, и некоторого снижения шума.

Третья часть, центральный цилиндр, служит не только для дальнейшего расширения выхлопных газов, но так же, как и выпускная труба, участвует в "настройке" дудки в резонанс.

Четвертая часть, обратный конус, или конфузор, служит отражательной стенкой для волны выхлопных газов.

Пятая, цилиндрическая часть (выходная труба) глушителя соединяет полость глушителя с атмосферой.

Работает резонансная труба следующим образом. В момент начала фазы выхлопа из цилиндра, через выхлопное окно и выпускную трубу в полость глушителя устремляется поток отработанных газов. В диффузоре этот поток расширяется, теряет скорость и начинает интенсивно остывать, что приводит к еще большей потери потенциальной энергии газового потока. Фронт давления, движущийся перед фронтом расширяющихся выхлопных газов, проходит центральный цилиндр глушителя, достигает стенок конфузора, отражается от них, и начинает двигаться в обратном направлении. Через определенное время этот фронт давления попадает снова в диффузор, затем в выхлопную трубу, и к моменту завершения фазы выхлопа, через еще открытое выхлопное окно, проникает обратно в цилиндр двигателя, увеличивая в нем эффективное давление.

Наиболее известный альтернативный двигатель внутреннего сгорания - это роторно-поршневой двигатель Ванкеля, изобретенный в 1957 году. Это четырехтактный двигатель (только каждый четвертый ход "рабочий"), в котором ротор, напоминающий треугольник, вращается через планетарную передачу, попеременно увеличивающий и уменьшающий объем камеры между ротором и стенками (статором). Достоинства: более простая конструкция (требует на 35-40% меньше деталей, чем обычный двигатель), почти в 2 раза меньший вес при одинаковой мощности, более компактный, практически без вибраций. Недостатки: малый ресурс из-за плохих материалов уплотнения, больше расход топлива, не простое вращательное движение (сам Ванкель был недоволен планетарной концепцией и до конца жизни искал более простой вариант).

Схема двигателя Ванкеля

Рис.1

Один из вариантов устранения кривошипно-шатунного механизма предложен А.С. Абрамовым. Здесь преобразование прямолинейного движения поршня во вращательное движение вала осуществляется за счет скольжения ролика, прикрепленного к поршню, по поверхности вала, напонимающей синусоиду.

Схема пневматического двигателя конструкции А. С. Абрамова: 1 - основание. 2 - рабочий цилиндр, 3 - поршень, 4 - впускной патрубок, 5 - шланг, 6 - ролик, 7 - цилиндрический кулачок, 8 - вал двигателя, 9 - золотник, 10 - патрубок подачи сжатого воздуха, 11 - маховик, 12 - кулачок привода золотника, 13 - кронштейн крепления вала, 14 - кронштейны крепления рабочего цилиндра, 15 - возвратная пружина.

Рис.1

Литература

1. Кавтарадзе Р.З. Теория поршневых двигателей - М.:МГТУ им. Баумана. 2008.

1. Кавтарадзе Р.З. Теория поршневых двигателей - М.:МГТУ им. Баумана. 2008.

2. Конкс Г.А., Лашко В.А. Современные подходы к конструированию поршневых двигателей. - М.: Моркнига. 2009.

2. Конкс Г.А., Лашко В.А. Современные подходы к конструированию поршневых двигателей. - М.: Моркнига. 2009.

Военно-инженерная техника

Военно-инженерная техника Бронетанковая техника

Бронетанковая техника Космическая техника и ракетостроение

Космическая техника и ракетостроение Авиастроение

Авиастроение Судостроение

Судостроение Автомобилестроение

Автомобилестроение Двигателестроение

Двигателестроение

![]() 1. Кавтарадзе Р.З. Теория поршневых двигателей - М.:МГТУ им. Баумана. 2008.

1. Кавтарадзе Р.З. Теория поршневых двигателей - М.:МГТУ им. Баумана. 2008.

![]() 2. Конкс Г.А., Лашко В.А. Современные подходы к конструированию поршневых двигателей. - М.: Моркнига. 2009.

2. Конкс Г.А., Лашко В.А. Современные подходы к конструированию поршневых двигателей. - М.: Моркнига. 2009.